新闻中心

新闻资讯

最新资讯

煤仓容量

发布时间:2025-07-07

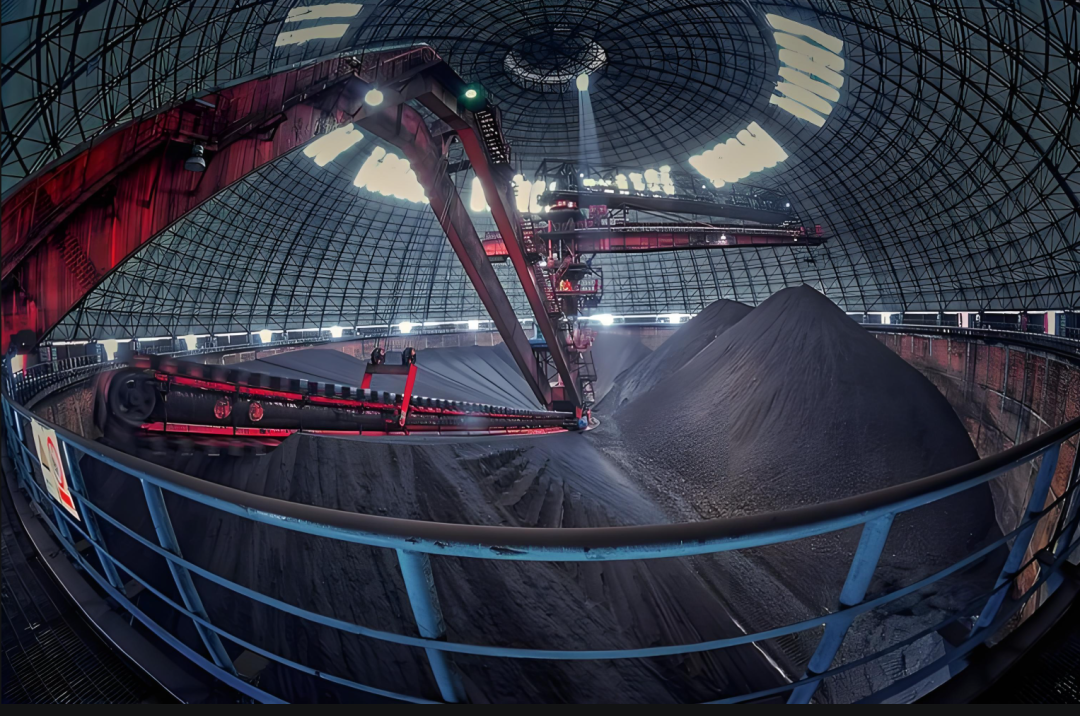

在煤炭开采与运输的复杂体系中,煤仓扮演着举足轻重的角色。它犹如一个关键的枢纽,连接着煤炭生产的各个环节。从采煤工作面开采出的煤炭,首先会被输送至煤仓进行暂时储存,其存在有效解决了煤炭生产过程中不同运输环节运量不平衡的现象,通过存储实现运量缓冲,比如采煤机高速作业时的出煤量与后续运输设备的运输量往往存在差异,煤仓就可起到调节作用;同时,在不同运输方式切换过程中,如从间隙运输的矿车运输转换为连续运输的皮带运输,煤仓也能发挥调节匹配的功能;并且还能解决高低落差之间煤炭转移的问题。而煤仓容量的合理确定,直接关系到整个采矿系统的高效运行与经济效益,因此对其深入研究十分必要。

煤仓容量计算

按采煤能力计算

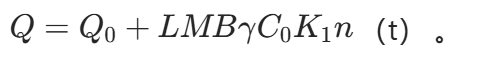

在采煤作业中,采煤机连续作业割一刀煤的产量是确定煤仓容量的重要依据之一。其计算公式为:

在这个公式里,各个参数都有着特定的含义与作用。Q₀代表防漏风留煤量,通常取值在 5 - 10t,这部分煤量的预留主要是为了防止煤仓出现漏风情况,保证煤仓内部的储存环境稳定,避免煤炭因漏风而发生氧化、自燃等问题;L表示采面长,单位为 m,采面长度的大小直接影响着每次采煤的产量,较长的采面在采煤机作业时能够切割更多的煤炭;M是采高,即煤层被开采的高度,它也是决定采煤量的关键因素,采高越大,单次采煤量相对越多;B为进刀深度,单位同样是 m,进刀深度体现了采煤机每次切入煤层的深度,进刀深度的合理选择不仅影响采煤效率,也与采煤量密切相关;γ指煤的体积质量,单位是t/m³,不同种类的煤炭其体积质量存在差异,这一参数反映了煤炭的密度特性,是计算产量必不可少的要素;C₀代表采面采出率,以百分比表示,它综合考虑了采煤过程中的煤炭损失情况,如开采过程中因顶板管理、煤壁片帮等原因导致的煤炭损失,采出率越高,说明煤炭资源的利用越充分;K₁是同采工作面系数,其取值与采煤方式相关,综采时K₁ = 1,普采时K₁ = 1 + 0.25n ,这里的n表示采区内同采工作面数,该系数考虑了不同采煤方式下多个工作面同时作业时对煤仓容量的影响,当有多个普采工作面同时作业时,煤仓需要储存更多的煤炭以满足生产需求 。通过这个公式,可以较为准确地根据采煤能力来计算煤仓应具备的容量,以确保采煤过程中煤炭的顺利储存与后续运输。 例如,某综采工作面,采面长 200m,采高 3m,进刀深度 0.8m,煤的体积质量为 1.4t/m³ ,采面采出率为 95%,防漏风留煤量取 8t,此时同采工作面数为 1,那么根据公式计算可得煤仓容量Q = 8 + 200×3×0.8×1.4×0.95×1 = 636.8t。

按大巷装车能力计算

按大巷装车能力计算煤仓容量时,主要依据大巷列车间隔时间内采区高峰产量,其计算公式为:Q = Q₀ + Qh·ti·ad(t) 。

Q₀依然是防漏风留煤量,取值范围在 5 - 10t 。Qh表示采区高峰生产能力,单位为 t/h,一般情况下,采区高峰生产能力是平均产量的 1.5 - 2.0 倍,这是因为在生产过程中,存在一些特殊时段,如设备运行状态良好、工人操作熟练等情况下,采区的产量会高于平均水平 。ti指列车进入装车站的间隔时间,通常在 20 - 30min,这个时间间隔反映了大巷运输的节奏,间隔时间越短,说明运输效率越高,但对煤仓的缓冲能力要求也越高;ad为不均衡系数,机采取 1.15 - 1.2,炮采取 1.5,该系数考虑了采煤过程中的不均衡性,例如炮采过程中,由于爆破作业的影响,煤炭的产出量在不同时间段可能会有较大波动,所以炮采的不均衡系数相对较高 。假设某机采采区,防漏风留煤量取 6t,采区高峰生产能力为 300t/h,列车进入装车站的间隔时间为 25min

按采区高峰能力计算

这种计算方式主要是针对采区高峰生产延续时间进行的,公式为:Q = Q₀ + (Qh - Q)thc·ad(t) ,它主要用于Qh>Q的情况,目的是保证采区的连续生产。

Q₀还是防漏风留煤量,在 5 - 10t 之间 。Qh代表采区高峰生产能力,t/h,一般为 (1.5 - 2.0)Ap(Ap为平均产量) 。Q表示采区装车站通过能力,单位是 t/h,它反映了装车站在单位时间内能够处理的煤炭量;thc是采区高峰生产延续时间,机采为 1 - 1.5h,炮采为 1.5 - 2.0h,这个时间体现了采区在高峰生产状态下能够持续的时长,时长越长,煤仓需要储存的煤炭量就越多;ad同样是不均衡系数,机采取值 1.15 - 1.2,炮采为 1.5 。比如,某机采采区,防漏风留煤量为 7t,采区高峰生产能力为 250t/h,采区装车站通过能力为 200t/h,采区高峰生产延续时间为 1.2h,不均衡系数取 1.15,通过公式计算可得煤仓容量Q = 7 + (250 - 200)×1.2×1.15 = 76t 。当采区上 (下) 山和大巷均采用胶带输送机运煤时,采区煤仓容量按不小于 1 - 2h 采区高峰产量确定,这种情况下,煤仓容量的确定相对较为简单直接,只需根据采区高峰产量和时间来计算即可 。

影响煤仓容量的因素

采区生产能力

采区生产能力是影响煤仓容量的核心因素之一。当采区生产能力较大时,在单位时间内产出的煤炭量就会增多。比如一个日产万吨的大型采区与日产千吨的小型采区相比,大型采区短时间内就会有大量煤炭产出。若煤仓容量过小,就无法及时储存这些煤炭,导致采煤工作面不得不暂停生产,等待煤仓有足够空间存储煤炭,这不仅降低了采煤效率,还可能对设备造成不必要的损耗。相反,如果采区生产能力较小,煤仓容量过大,则会造成资源浪费,增加建设成本与维护成本。在实际生产中,随着开采技术的不断进步,一些采区通过采用更先进的采煤设备和工艺,生产能力得到大幅提升,这就要求对煤仓容量进行重新评估与调整,以适应新的生产需求。例如,某采区原本采用普通采煤设备,生产能力为每小时 100t,配套的煤仓容量为 500t 。后来该采区引进了先进的综采设备,生产能力提升至每小时 200t,原有的煤仓容量就无法满足生产需求,经过重新计算,将煤仓容量扩大至 1000t,才保证了生产的顺利进行 。

装车站与大巷运输能力

装车站的通过能力直接关系到煤仓中煤炭的输出速度。如果装车站通过能力较低,不能及时将煤仓中的煤炭装载并转运出去,煤仓就会很快被填满,限制采煤工作的持续进行。例如,一些老旧的装车站,设备老化、作业流程繁琐,每小时只能装载 50t 煤炭,而此时采区煤仓的进煤速度为每小时 80t,那么煤仓很快就会堆满,采煤工作不得不中断 。大巷运输能力同样至关重要,它决定了从装车站运出煤炭的效率。当大巷运输能力不足时,即使装车站能够快速装载煤炭,也无法及时将其运走,煤仓依然会面临积压的问题 。大巷采用小型矿车运输,运输能力有限,而采区生产能力提升后,就会出现煤炭在煤仓中积压的情况 。只有当装车站通过能力和大巷运输能力与采区生产能力相匹配时,才能确定出合理的煤仓容量,保证整个煤炭运输系统的高效运行 。比如,某采区装车站每小时能装载 150t 煤炭,大巷运输能力为每小时 180t,采区高峰生产能力为每小时 200t ,经过计算,确定煤仓容量为 800t,在这种情况下,即使在采区高峰生产时段,也能保证煤炭的顺利存储与运输 。

煤仓容量与采矿效率的关系

保障连续生产

在采矿作业中,合适的煤仓容量是保障连续生产的关键要素。采煤工作面的煤炭产出过程并非是匀速稳定的,会受到设备运行状况、地质条件变化等多种因素影响。例如,当采煤机在遇到煤层断层、顶板破碎等复杂地质条件时,采煤效率会有所下降,但在地质条件良好的区域,采煤机可以高速运行,短时间内产出大量煤炭。若煤仓容量过小,一旦采煤机处于高产状态,煤仓很快就会被填满,后续开采出的煤炭无处储存,采煤工作面就不得不停止作业,等待煤仓腾出空间,这就导致了生产中断。而当煤仓容量足够大时,即使在采煤机高产时段,也能容纳大量煤炭,采煤工作面可以持续作业,保证了煤炭开采的连续性。同样,在煤炭运输环节,运输设备也可能出现故障、维修等情况导致运输暂时中断。若此时有足够容量的煤仓,就可以将采煤工作面开采出的煤炭暂时储存起来,避免因运输中断而使采煤工作停滞,确保整个采矿作业流程的顺利进行。

提高设备利用率

足够的煤仓容量对提升采掘设备和运输系统的利用率有着显著作用。对于采掘设备而言,当煤仓容量充足时,采煤机、掘进机等设备可以按照自身的最佳工作节奏运行,无需因煤仓满仓而频繁停机等待。以采煤机为例,其在运行过程中,频繁的启动和停止不仅会降低采煤效率,还会增加设备的磨损和能耗。有了合适容量的煤仓,采煤机可以持续采煤,减少不必要的停机次数,从而提高了设备的工作时间和采煤量,进而提升了采掘设备的利用率。从运输系统角度来看,煤仓可以起到调节运输量的作用。当运输系统的某个环节出现运输能力不足时,煤仓可以储存多余的煤炭,避免煤炭在采掘工作面堆积,影响采掘设备的正常工作。比如,大巷运输的矿车数量有限,在煤炭产量高峰期,无法及时将所有煤炭运走,此时煤仓就可以储存部分煤炭,使采掘设备继续工作。等运输系统恢复正常运输能力后,再将煤仓中的煤炭运出,这样就保证了运输系统的稳定运行,提高了运输设备的利用率。此外,合理的煤仓容量还可以使不同运输环节之间更好地衔接,减少因运输不匹配而导致的设备闲置时间,进一步提高整个运输系统的效率。

煤仓容量设计案例分析

以某现代化大型煤矿为例,该煤矿采用综采工艺,生产能力较高。在煤仓容量设计时,首先依据采煤能力进行计算。其采煤工作面长度L为 250m,采高M为 3.5m,进刀深度B为 0.7m,煤的体积质量γ为 1.35t/m³ ,采面采出率C₀为 96%,防漏风留煤量Q₀取 8t,同采工作面数n为 1(因采用综采,同采工作面系数K₁ = 1) 。根据公式Q = Q₀ + LMBγC₀K₁n,计算可得Q = 8 + 250×3.5×0.7×1.35×0.96×1 = 835.7t 。

按采区高峰能力计算时,采区高峰生产能力Qh为 400t/h,采区装车站通过能力Q为 300t/h,采区高峰生产延续时间thc为 1.3h,不均衡系数ad取 1.15,防漏风留煤量Q₀为 8t 。根据公式Q = Q₀ + (Qh - Q)thc·ad,计算得出Q = 8 + (400 - 300)×1.3×1.15 = 157.5t 。

综合考虑三种计算方式,并结合该煤矿的实际生产情况与发展规划,最终确定煤仓容量为 800t 。在实际运行过程中,该煤仓有效地保障了采煤工作面的连续生产。在采煤机高产时段,煤仓能够储存多余的煤炭,避免了因煤仓满仓而导致的采煤机停机;同时,在运输系统出现短暂故障时,煤仓中的煤炭也能保证后续生产的顺利进行,确保了整个煤矿生产系统的高效稳定运行,提高了煤炭的生产效率与经济效益 。通过这个案例可以看出,在煤仓容量设计时,需要综合运用多种计算方法,并充分考虑各种实际因素,才能确定出最适合煤矿生产的煤仓容量 。

小结

煤仓容量的确定是一个复杂且关键的过程,它紧密关联着采矿作业的各个环节。从计算方法来看,按采煤能力计算可精准把握采煤作业中单次割煤产量对煤仓容量的需求;按大巷装车能力计算,能依据大巷运输的实际情况,确定煤仓在装车站运行节奏下所需的容量;按采区高峰能力计算,则着重考虑了采区在高峰生产时段的特殊情况,以保证生产的连续性。这些计算方法相互补充,为确定合理的煤仓容量提供了科学依据。影响煤仓容量的因素众多,采区生产能力是主导因素,其大小直接决定了煤仓需要储存煤炭量的多少;装车站与大巷运输能力则从煤炭输出的角度,影响着煤仓容量的确定,只有当三者相互匹配时,才能实现煤炭生产与运输的高效衔接。合理的煤仓容量对采矿效率有着极大的提升作用,它不仅能保障采矿作业的连续进行,避免因煤炭存储与运输不畅导致的生产中断,还能提高采掘设备和运输系统的利用率,减少设备的闲置与损耗,降低生产成本。

新闻资讯

2025-07-07

2025-07-01

2025-06-20

2025-06-09

煤仓容量

煤仓容量