新闻中心

新闻资讯

液压系统75%故障竟因它!3步教你彻底告别设备罢工

发布时间:2025-05-22

使用液压设备,必须建立有关使用和维护方面的制度,以保证液压系统正常地工作。

1.液压系统的使用

①泵启动前应检查油温。油温过高或过低时都应使油温达到相应要求才能正常工作,工作中也应随时注意油液温升。

②液压油要定期检查更换。对于新用设备,使用3个月左右即应清洗油箱,更换新油。以后应按要求每隔半年或一年进行一次清洗和换油。要注意观察油箱液位高度,及时排除气体。

③使用中应注意过滤器的工作情况,滤芯应定期清洗或更换。

④ 设备若长期不用,应将各调节旋钮全部放松,防止弹簧产生永久变形而影响元件性能。

2.液压设备的维护保养

维护保养应分日常检查、定期检查和综合检查三个阶段进行。

日常检查通常是在泵启动前、启动后和停止运转前检查油量、油温、压力、漏油、噪声、振动等情况,并进行维护和保养。

②定期检查的内容包括调查日常检查中发现异常现象的原因并进行排除;对需要维修的部位,分解检修定期检查的间隔时间,通常为2~3个月。

③综合检查大约每年一次,其主要内容是检查液压装置的各元件和部件,判断其性能和寿命,并对产生故障的部位进行检修或更换元件。

3.液压系统的维修

液压系统的故障是多种多样的。这些故障有的是由某一液压元件失灵而引起的,有的是系统中多个液压元件的综合因素造成的,有的是因为液压油被污染造成的,也有的是由机械、电器以及外界的因素引起的。虽然这些故障不能像机械故障那样容易观察到,进行检测不如电气系统方便,但是液压元件均在润滑充分的条件下工作,液压系统均有可靠的过载保护装置(如安全阀),很少发生金属零件破损、严重磨坏等现象。有些故障用调整的方法即可排除,有些故障可用更换易损件(如密封圈等)、换液压油、甚至更换个别标准液压元件或清洗液压元件的方法排除。只有部分故障是因设备使用年久,精度超差需经修复才能恢复其性能。因此,只要熟悉液压系统的原理图,熟悉各液压元件的结构、性能及在液压系统中的作用与安装位置,了解设备的使用和维护情况,主动与操作者密切合作,认真分析故障可能的原因,采用“先外后内”、“先调后拆”、“先洗后修”的步骤,大多数故障都能很快排除的。

4、油液污染造成的故障及其排除方法

液压系统的故障有75%以上与液压油的污染有关,防止油液污染可避免某些故障的产生。

(1)油液中侵入空气。

油液中侵入少量空气,可在油箱中发现针状气泡。若系统中侵入大量空气,在油箱中就会出现大量气泡。这时,油液容易变质,以致不能使用。同时液压油会出现振动、噪声、压力波动,以及液压元件工作不稳定、运动部件产生爬行、换向冲击、定位不准或动作错乱等故障。

空气的侵入主要是因管接头、液压泵、液压阀、液压缸等的密封不良及油液质量差(消泡性不好)等原因引起的。

防止空气侵入的方法是及时更换不良密封件,经常检查管接头及液压元件的连接处并及时将松动的螺母拧紧等。

液压系统混入了空气后,应按正确的操作方法利用排气装置将空气排出,还可同时在油箱中设置滤泡网等装置滤去气泡。

(2)油液中混入水分。

油液中混入一定量的水分,会变成乳白色,甚至变质不能继续使用。油液中所含的水分还会使液压元件生锈、磨损以致产生故障。

油液含有水分的可能原因包括;从油箱盖上进入冷却液;水冷却器或热交换器渗漏;存放工作油的油桶底部有水(当油桶露天保管时,尤应注意)及湿度大的空气由空气滤清器进入油箱等。

为了检查油中的水分,可将油液滴几滴在加热的铁板上,并滴几滴新油进行比较。也可取一部分油液放在试管中加热,若有水分,水分就会蒸发而使油量减少。

防止油液混入水分的主要方法是,严防由油箱箱盖进入冷却液和及时更换破损的水冷却器、热交换器。若油中含水量过大,应采取有效措施(如使油静置一段时间后,从油箱底部放油塞处放出部分油水混合物或其他方法),将水分去除或更换新油。

(3)油液中混入各种杂质。

油液中混入切屑、金属粉末、砂土、灰渣、木屑、纤维或由于密封圈、蓄能器皮囊、油箱涂漆等被油侵蚀及油液变质,使油液中产生胶状物质、沥青等杂质,从而能引起泵、阀等液压元件中活动件的卡死及小孔、缝隙的堵塞,导致故障的发生或严重地影响系统的工作性能。油中混入杂质,还会加快元件的磨损,减小元件的寿命。

防止杂质混入的方法,主要是灌油前要仔细清洗油箱;向油箱加油时,要加过滤网;在设备使用时,要将油箱覆盖严密,并及时更换变质的密封圈,及时清洗过滤网和定期换油。若发现油液杂质含量较大,也可进行几次过滤之后再用。

5.液压系统常见故障产生的原因及排除方法

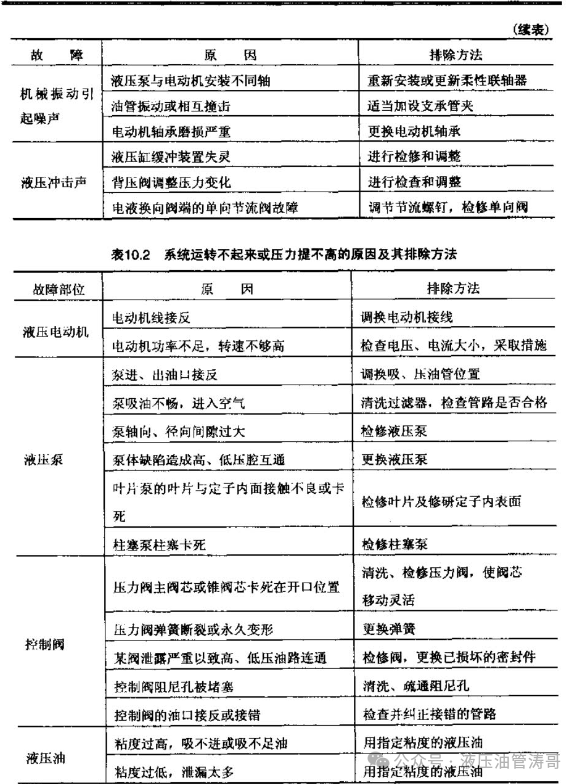

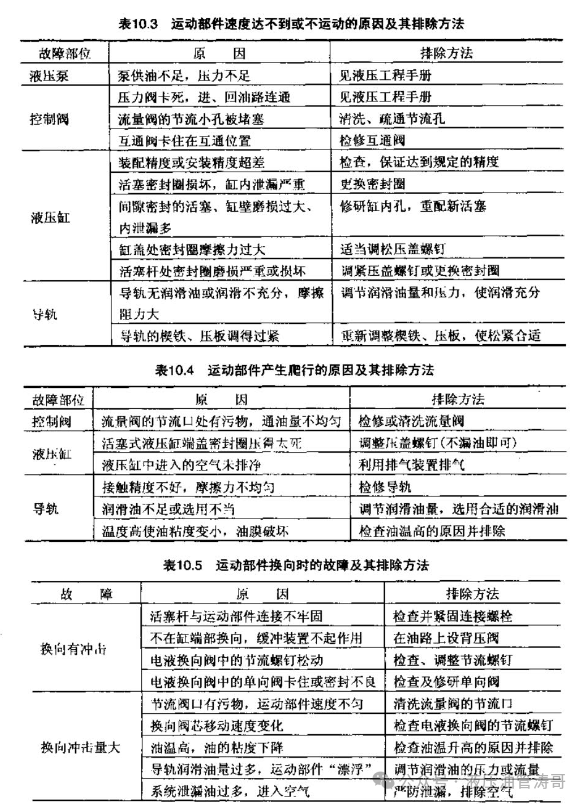

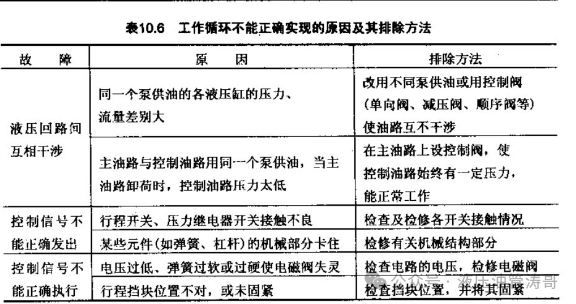

液压系统常见故障产生的原因及排除方法如表10.1~表10.6所示。各液压元件可能产生的故障及其检修方法不再单独列出,必要时可参考“机修手册”等有关资料。

新闻资讯

2025-06-20

2025-06-09

2025-06-03

2025-05-28

常见联轴器分类及选型介绍

常见联轴器分类及选型介绍