新闻中心

新闻资讯

最新资讯

多驱动带式输送机系统的发展

发布时间:2025-03-24

随着带式输送机系统单机长度的增加、输送量的增大以及提升高度的提高,所需输送带的强度越来越高。为了进一步降低输送带的强度或驱动装置的规格,要在输送线路上布置中间驱动。现有驱动方式有轮胎驱动、直线电动机驱动、托辊驱动、中间滚筒驱动、线摩擦驱动等。

笔者简要介绍了直线电动机驱动、托辊驱动、轮胎驱动的研究进展,重点讨论线摩擦驱动带式输送机系统的发展,为今后多驱动带式输送机的选用与设计提供参考。

1 带式输送机的驱动方式

1.1 轮胎驱动

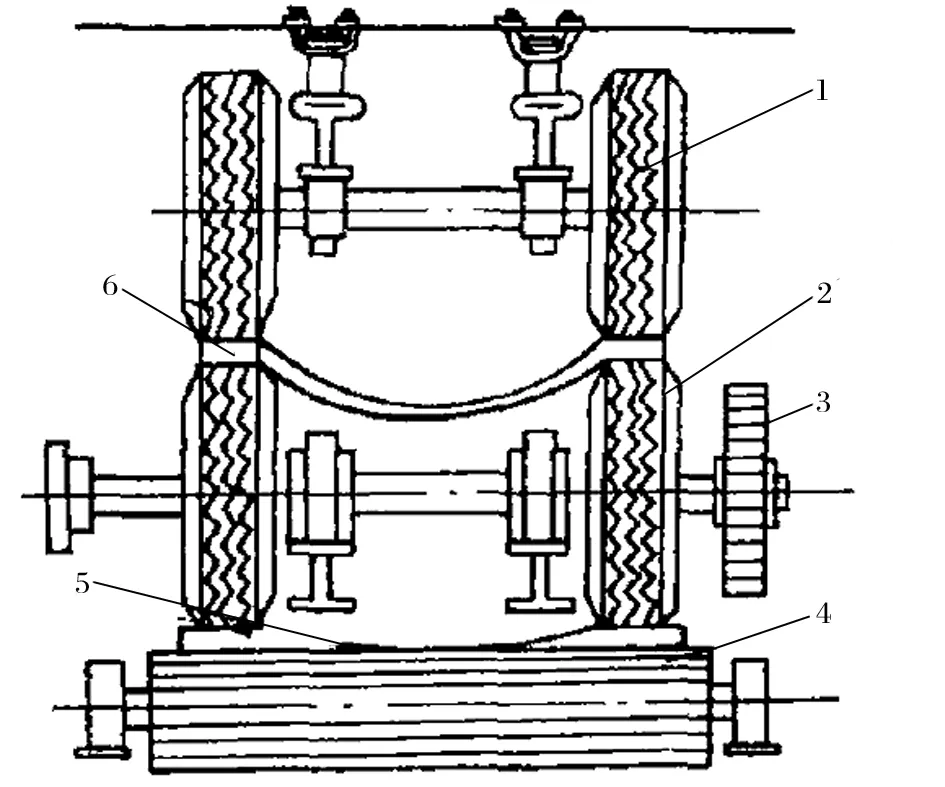

轮胎的主要功能是车辆与路面之间力传递驱动力、制动力、转向力等,以实现汽车的驱动、制动、转向等功能。轮胎驱动装置由 4 个轮胎组成一个驱动单元,如图1 所示。2 个施压轮胎分别压在输送带上方左右两侧,另外 2 个驱动轮胎在输送带下方左右两侧,向上将输送带顶住。在输送带的回程分支下面用包胶平托辊使之紧压驱动轮胎。由于轮胎紧压输送带,输送带与轮胎均将变形,两者间形成摩擦。驱动轮胎旋转产生转矩,使接触部分形成摩擦力,驱动输送带运动。为提高输送带的接触,输送带边缘需要增强钢绳刚度。

图1 轮胎驱动装置

1.施压轮胎;2.驱动轮胎;3.传动齿轮;4.回程托辊;5.回程输送带;6.增强刚度钢绳输送带边缘。

轮胎驱动存在的主要问题:轮胎与输送带的接触区域占用一定的带宽,降低了输送带的承载宽度,且轮胎传递驱动力需要足够的粘着力,需要施加足够大的压力,限制了驱动力。

1.2 直线电动机驱动

直线电动机工作原理与旋转电动机相同,由定子演变而来的一侧称为初级,由转子演变而来的一侧称为次级。磁悬浮列车是直线电动机实际应用的最典型例子。

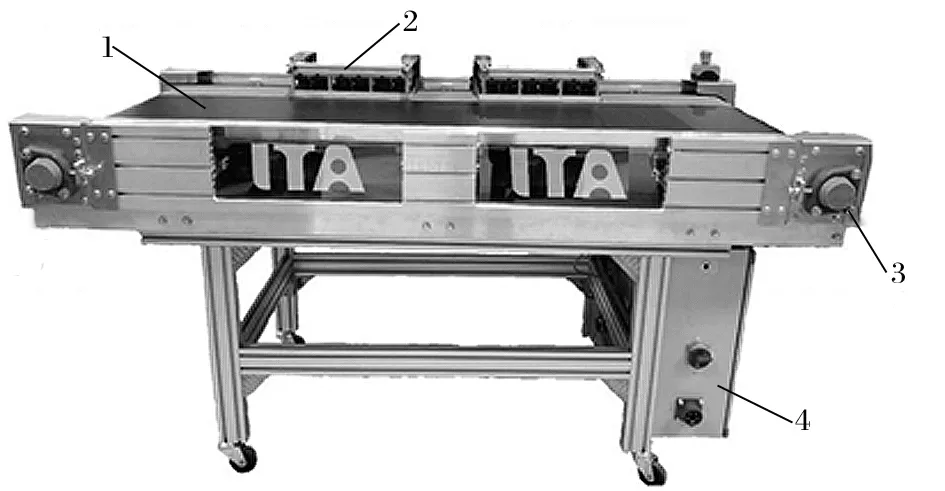

汉诺威工业大学 IFA 建立了 5 m 长的直线电动机带式输送机试验台。直线电动机能实现完全无接触方式传递作用力,直接提供直线运动,没有转动的传动部件。目前,仅考虑在轻型带式输送机上进行应用,该驱动具有结构紧凑、降低输送带张力的特点。直线电动机驱动方式是国际上研究的热点,期待今后在通用、长距离带式输送机上的实用化。轻型输送带直线直接驱动样机如图2 所示。

图2 轻型输送带直线直接驱动样机

1.输送带;2.直线直接驱动;3.改向滚筒;4.控制装置。

1.3 托辊驱动

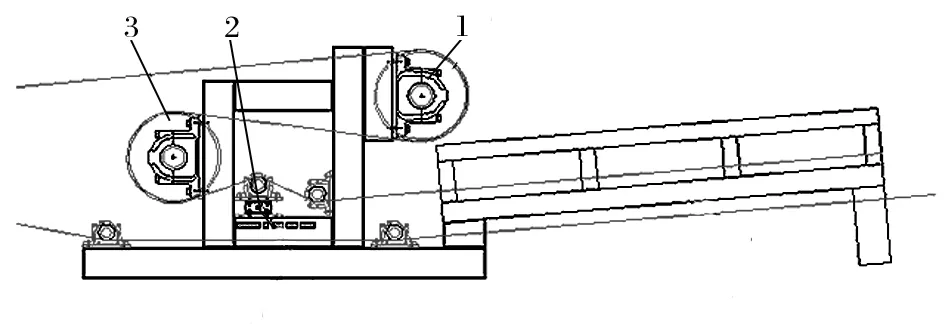

托辊驱动是由 Polig Heckel Bleichert (PHB) 公司提出的一种驱动方式,把集中的滚筒驱动改为分散在托辊上驱动,与动车把机车的驱动分散到所有的轮轴驱动一样,驱动托辊是通过托辊体将电动机转矩传递给输送带的一种中间驱动装置。为简化驱动单元,提出了同步电动机的直驱方式。这种驱动方式的优点是牵引力小、启动功率小;当驱动部件被粘住或被冻住的时候,由于输送带张力减小,可以采用中等强度的输送带。缺点是在分散的功率分配中存在浪费;大量的驱动用电动托辊不但增加了投资,还增加了管理的复杂性,因而,该驱动方式只停留在方案研究阶段,没有实际应用。

汉诺威大学 ITA 针对此问题采用托辊驱动单位,用离散优化方法研究此类输送机的驱动力分配问题,以期达到降低能耗的目的。托辊驱动单元如图3 所示。

图3 托辊驱动单元

1.4 中间滚筒驱动

中间滚筒助力驱动的概念虽然出现较早,但到20 世纪 80 年代中期才开始广泛采用。卸料滚筒助力驱动系统能够在原输送机系统上延长输送机的长度,且无需安装全新的输送带。这种驱动方式需要对输入功率的动态进行控制,以实现各驱动的功率平衡,需要采用液粘性离合装置、变频调速、调速型液力耦合器等,可以实现输送机发电再生的制动控制。一些公司已经将此类驱动系列化,其布置如图4 所示。

图4 卸料滚筒助力驱动的布置

1.第一传动滚筒;2.测力传感器;3.第二传动滚筒。

该驱动的优点是可以降低输送带张力,有效降低输送带强度等级;输送带上的“卸料”转载并不像两台输送机之间的传统转载那样困难,因为他们始终在同一方向上,并且卸料带速和受料输送带速度始终相同;撒料和清扫很少。

该驱动的缺点是运行状态良好的系统需要设置张力控制,由于存在卸料滚筒卸载到同一输送带上,存在一定的物料下落高差的能量损耗,特别是在输送高磨琢性物料时,会增加输送带的磨损与冲击,导致输送带的寿命缩短;输送高黏性物料时,可能引起转载点的堵料,需要精心处理。

中间滚筒助力驱动的应用最为广泛,在大多数的应用中取代了其他中间驱动方式,包括后面讨论的线摩擦驱动方式。

1.5 线摩擦助力驱动

1.5.1 国外的发展情况

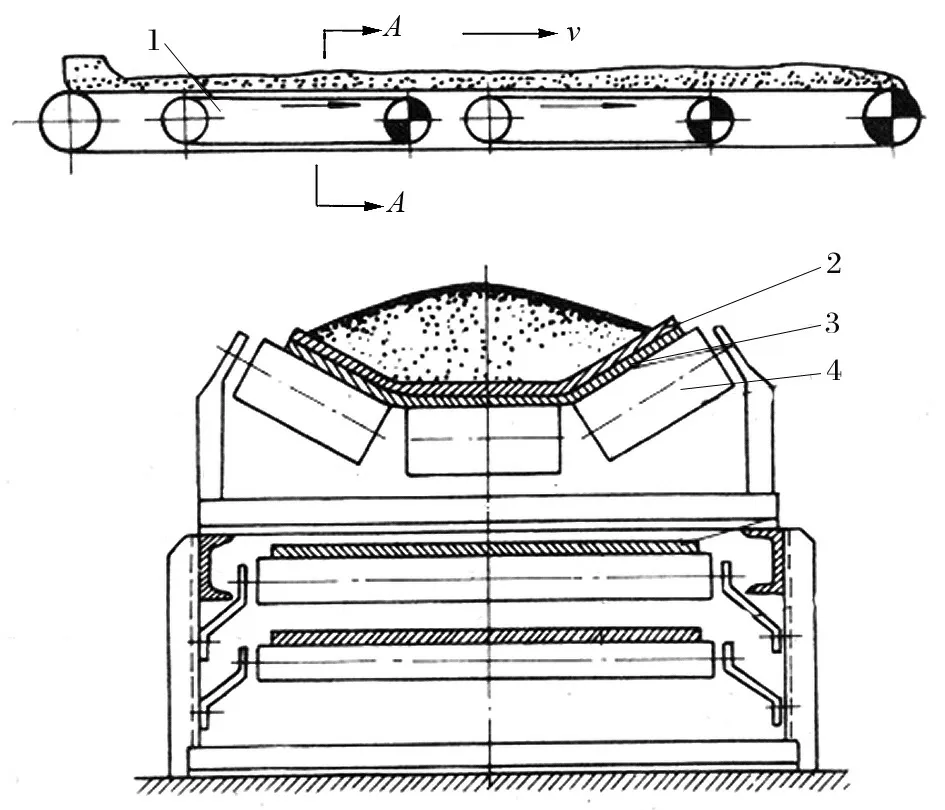

线摩擦驱动带式输送机是在通用带式输送机的基础上研制的。为降低输送带张力,在输送机沿线设置若干个驱动带,作为承载与牵引机构。驱动带与承载带接触带摩擦,将驱动带上的驱动力传递到承载输送带上。其传动机理为摩擦传递驱动力,且驱动带具有足够的长度,一般称为“直线摩擦驱动”。承载输送带及其他部件所构成的系统称为“主机”,驱动带系统也可以看作单独的输送机,称之为“辅机”。线摩擦驱动取消了物料中间转载,可以降低物料的蜕化,避免转载的撒料问题,并可在不改变原系统的驱动和输送带规格的前提下,提高输送机的输送量或对系统进行延伸。线摩擦驱动带式输送机如图5 所示。

图5 线摩擦中间驱动

1.摩擦驱动装置;2.承载带;3.驱动带;4.托辊。

线摩擦方式最早是苏联在 1920 年提出,英国的道梯-麦柯公司进行了研究,德国在 20 世纪 70 年代(Krupp) 对其进行了试验研究。1973 年,德国第一台TT 驱动用于 Fortuna 露天矿,总驱动功率为 9×430 kW,TT 驱动器为 3×430 kW。

HESE 公司于 1975 年开发该产品,其总应用量超过 150 台。HESE 公司在 2014 年 4 月启动破产程序,2015 年 VOITH 接管其输送机技术部分业务。普罗斯珀·哈尼尔 Belt NW2 (2004) 是 HESE 公司的典型线摩擦驱动系统。该系统主机驱动功率为 3×500 kW;设置3 个 TT 驱动,功率为 3×500 kW;采用 PVG2500 输送带,如果采用端部驱动单元的传统解决方案,需要采用的输送带为 ST6300,传动滚筒直径为 1 600 mm。

2009 年,HESE 为淮南矿业集团新庄孜矿提供了三号主井线摩擦带式输送机,对该矿原输送机进行改造,以提高输送量,其主机和辅机的配置状况及布置形式如图6 所示。主机全长为 1 440 m,采用三机驱动,驱动方式为电动机 +CST,驱动功率为 3×560 kW,带宽为 1 200 mm,强度为 ST3150,驱动滚筒直径为 1 430 mm,传动装置采用 CST 630 ks,带速为4 m/s,张紧采用机尾配重;辅机长度为 200 m,采用单机驱动,驱动方式为电动机 +CST,驱动功率为1×560 kW,带宽为 1 200 mm,强度为 ST1250,驱动滚筒直径为 1 430 mm,带速为 4 m/s,张紧采用机尾液压张紧,辅机机头距主机机头 580 m。主输送机的输送能力从 800 t/h 提高到 1 200 t/h,提高了 50%,同时降低了输送系统的总张力和伸长量。

图6 新庄孜矿三号主井线摩擦带式输送机

1.主机驱动滚筒;2.主机;3.主机输送带;4.辅机驱动滚筒;5.辅机;6.辅机输送带;7.辅机尾部滚筒;8.主机尾部滚筒。

全苏起重运输机械研究所采用模块化设计思想并制造了苏联第一台直线摩擦驱动的工业样机。该设备安装在建筑材料联合企业砂石场露天场,且进行了全面试验。该公司与塔克拉夫合作研制了多条线摩擦带式输送机系统。

(1) 验证摩擦驱动装置的多驱动带式输送机在不同的工作状态 (空载、满载、断续加载) 下和不同季节(春夏秋冬) 的工作性能。

(2) 验证输送机各部件的结构设计以及按此设计进行输送机工业批量生产的可能性。

(3) 研究牵引性能和各中间驱动装置协同工作的情况。

(4) 研究输送机电力驱动装置的不同控制系统,并选择最佳方案。

1.5.2 国内的发展情况

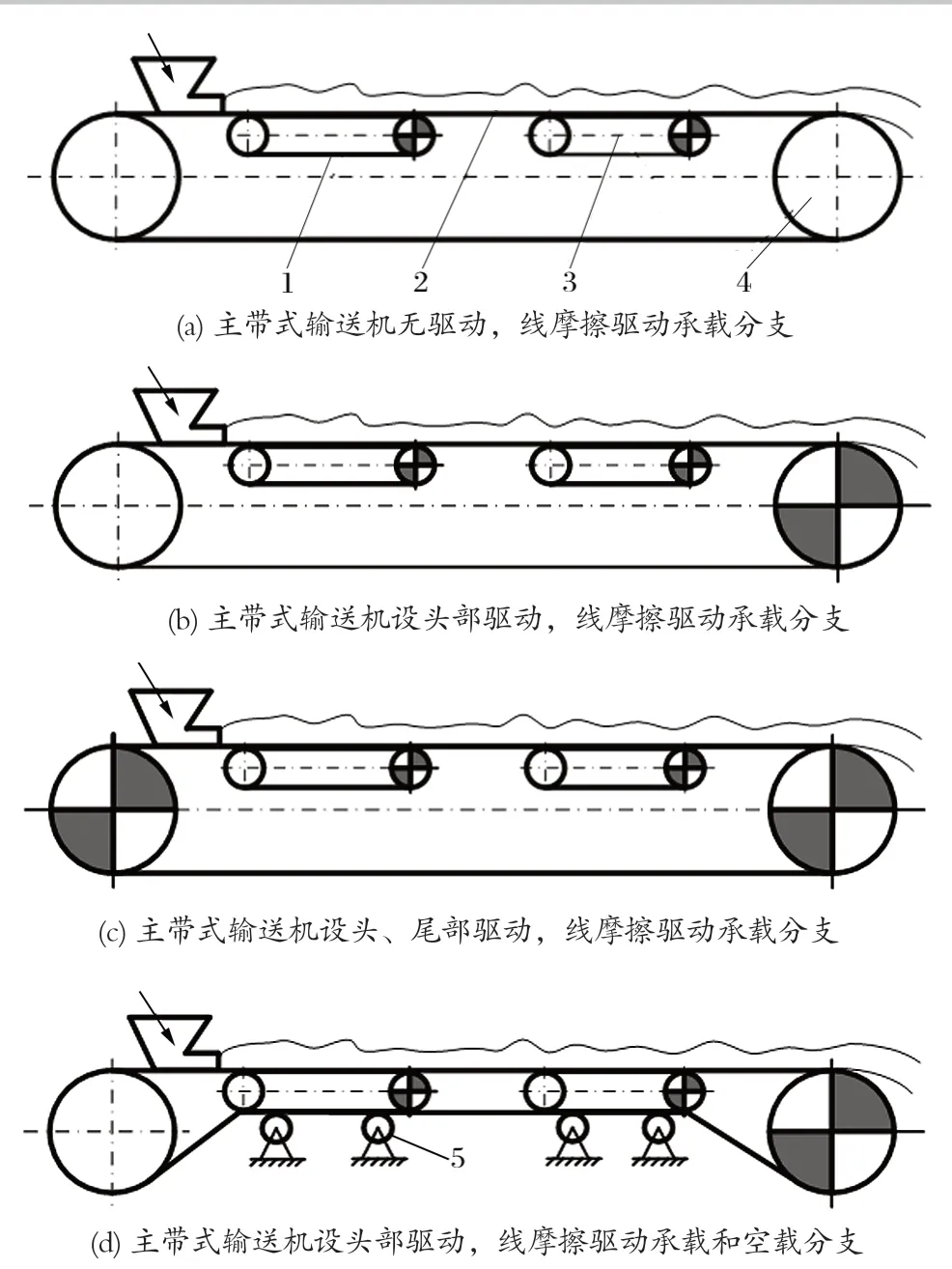

上海起重运输厂对线摩擦驱动带式输送机机型进行了一系列的研究,给出了线摩擦驱动带式输送机的可能布置方式,具体如图7 所示,其中图7(b)、(c)已经有实际应用。通常线摩擦驱动是作为辅助手段,图7(a) 情况不是实际可能采用的方式,图7(d) 方式已经证明不适用,因为该方案难以保证驱动带在上分支和下分支的合理分配。

图7 线摩擦驱动带式输送机的可能布置方式

1.驱动带;2.承载带;3.驱动辅机;4.头部滚筒;5.增压辊。

摩擦驱动带式输送机在国内最早于 1974 年应用于上海港 7 区线。该输送机带宽为 1 000 mm,长度为 410 m,露天水平布置,可正向与反向运转,带速为 3.15 m/s,与 QD3025 斗轮机配套使用,运煤输送量为 1 000 t/h。由头部 (或尾部) 传动滚筒及安设在中部的 3 条 15 m 长的线摩擦驱动,设备装机总功率为 7×30 kW 驱动,3 个线摩擦驱动的头部分别布置在距尾部 100、200、300 m (距头部 110、210、310 m)处。该设备自 1978 年初经 2 年多的投产使用,经历了 -10~ +38 ℃ 气温和大风、大雨、大雪的考验,年输送煤近 200 万 t,使用时间为 4 000 h 以上。

20 世纪 90 年代以后,国内有十余条线摩擦输送系统投入运行,主要用于延伸和提高运量。

2 多驱动带式输送机的对比分析

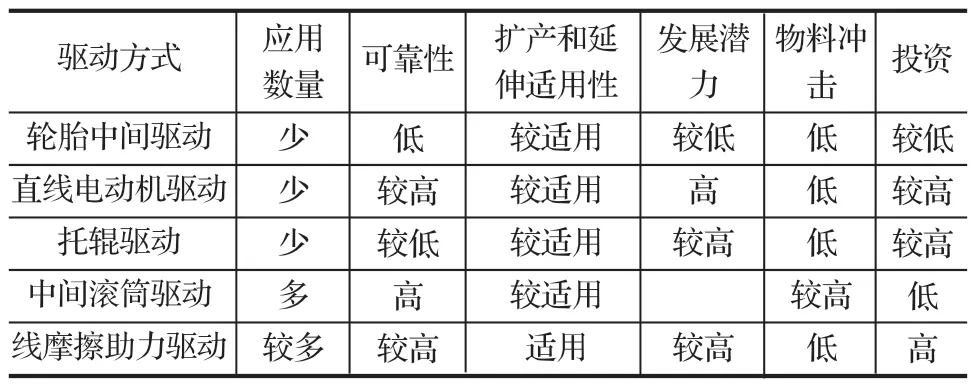

将各种多驱动带式输送机方式按应用数量、可靠性、扩产和延伸适用性、发展潜力、投资等方面进行比较,结果如表1 所列。轮胎中间驱动由于可靠性较低已经没有新的应用,托辊驱动仍然有应用的可能性,直线电动机驱动方式由于有磁悬浮列车的应用是有发展潜力的驱动方式,尚需进一步开发。卸料滚筒驱动是当前多驱动带式输送机系统的主流。线摩擦助力驱动方式虽然投资成本高,但在系统扩产和延伸方面具有优势,应用较多。

表1 多驱动带式输送机的对比

3 结论

(1) 中间滚筒驱动方式是中间驱动的首选,但可能增加对输送带的磨损和物料的蜕化。

(2) 线摩擦驱动方式虽然成本较高,但由于可以降低输送带的磨损和物料蜕化,是带式输送机多驱动的可选项。

(3)直线电动机驱动方式虽然目前鲜有应用实例,但随着技术进步,将成为带式输送机多驱动的可选方式。

新闻资讯

2025-06-20

2025-06-09

2025-06-03

2025-05-28

常见联轴器分类及选型介绍

常见联轴器分类及选型介绍