新闻中心

新闻资讯

最新资讯

技术 | 5 000 t/d熟料生产线煤粉制备无人值守系统的研究与应用

发布时间:2024-11-22

摘要随着我国经济水平的不断发展,水泥行业的设备智能化升级一直走在前列,设备系统改造投入力度持续加强。在水泥熟料线的煤粉制备过程中,无人值守技术的探索研究与应用对于提高生产效率、降低成本、保障安全等方面具有重要意义。本文通过我公司煤粉制备无人值守系统的改造应用给同行以参考。

0 引言

随着科技的进步和工业自动化的不断提升,许多传统工业生产线上开始引入自动化和智能化技术,以提升生产效率、降低运营成本和风险管控、增强安全性。煤粉制备是水泥熟料生产线上的一个关键环节,存在易燃、易爆等安全风险,而在安全管理方面人为因素具有较大不确定性。因此,实现煤粉制备系统的无人值守成为当下探索研究的热点。我公司建有两条5 000 t/d熟料生产线,配套的煤粉制备系统负责熟料煅烧所使用的煤粉生产制备任务,日产煤粉量可达到800 t以上,配套的四个煤粉仓储量可达160 t。由于煤粉存在易氧化、易燃、易爆等特性,如果不及时发现积存煤粉的隐患,就容易因煤粉沉积氧化发生爆燃事故,对生产线安全运行造成危害。公司面临着提高煤粉制备系统安全性、减少运维人员、降低安全环保风险的压力,故研发无人值守系统成为必然。

1 现阶段煤粉制备系统情况

1.1 安全管理及现场人员配置情况

煤粉制备过程中涉及诸多危险因素,如高压、高温、有毒有害气体等,如果安全管理不到位,可能导致安全事故的发生,给企业带来经济损失和人员伤亡。煤粉制备系统配备岗位巡检人员4人,岗位人员需要遵循中控操作员的相关指令,每日对区域内螺旋输送机、袋式收尘器、风机、煤粉转子秤等重点设备进行全方位巡检、维护、保养,参与整个区域内的设备检维修工作。

1.2 技术发展情况

随着工业4.0和智能制造的快速发展,无人值守技术正在改变传统工业生产模式。尤其在煤粉制备领域,无人值守技术能够大幅提高生产效率,降低生产成本,同时减少人工干预,提高生产安全性。根据原国家安全生产监督管理总局《关于深入推进“机械化换人、自动化减人”科技强安专项工作的通知》精神,结合双重预防体系创建、运行经验,结合社会发展趋势,运用“互联网+”等技术手段,水泥企业全面提高自动化水平和风险控制能力,有效减少现场作业人员,从根本上防范和遏制生产安全伤亡事故发生已成为未来发展的重要趋势。

1.3 设备智能化、自动化情况

现有螺旋输送机存在较多的吊轴瓦设计,不仅影响螺旋输送机运行的同轴度,而且在生产运行过程中吊轴瓦下面存在积煤无法完全输送,存在煤粉自燃风险,进而造成较大的燃烧事故发生,影响生产线运行。煤粉制备的螺旋输送机、锁风阀及收尘器灰斗作为重大隐患设备来管控,尤其是温度全覆盖实时测量方面存在较大短板,存在无法全覆盖温度实时检测的问题。新型螺旋输送装置缺少灭火功能,一旦出现问题,人员无法快速及时妥善处理,将会给生产运行及人员安全造成巨大隐患。

1.4 自动化系统配置情况

传统的煤粉制备系统监控过程通常缺乏智能化监控手段,使得生产过程中出现的问题难以被及时发现和解决,进而影响生产效率和产品质量。生产过程缺乏可追溯性:在传统的煤粉制备过程中,往往缺乏有效的生产过程记录和追溯机制,难以对生产过程中的关键环节进行监控和追溯,不利于产品质量的控制和管理。

2 实现煤粉制备系统无人值守的研究与创新

2.1 煤粉制备系统的设备改造

2.1.1 研发智能螺旋输送装置

通过研发智能螺旋输送装置,对输送系统优化设计,建立数字化螺旋输送系统,降低输煤过程中的隐患,消除现有输送机输送过程中吊轴瓦、易积煤的问题。

2.1.2 研发新型智能化计量装置替代原有煤粉制备转子秤

针对原设计配置的转子秤与回转窑提产后供煤台时匹配度低、稳定性差,生产运行时计量波动大,对窑况产生严重影响,引入国外菲斯特转子秤最新技术,消除上述系列问题。

2.1.3 研发节能降耗新型风机

改变原有供风结构及原理,新设备的投入使用,消除了设备漏油治理难题,减少了易损件的使用,实现设备效率最大化,人员劳动强度显著降低,同时消除了噪音危害。

2.2 煤粉仓新材料的研究与应用

原设计煤粉仓材质为Q235,内部锈蚀后物料结壁导致下料不畅,产生局部高温,存在安全隐患。为解决上述问题,采用新材料进行改善,选用SUS304不锈钢+镜面处理工艺,一是解决锈蚀问题,二是不锈钢板内壁通过镜面处理后,提高下料流畅性,杜绝煤粉结壁产生的高温安全隐患,煤粉仓温度由60 ℃降至53 ℃。同时,对立磨壳体及内部部件采用磁性贴片新材料进行改善,利用磁性吸附功能,在其表面形成一层金属防护层,长期保护壳体衬板及部件,杜绝了人员维修劳动量。改造前后对比见图1。

图1 煤粉仓改造前后对比图

2.3 自动化系统的研究与应用

2.3.1 研发煤粉制备热成像系统

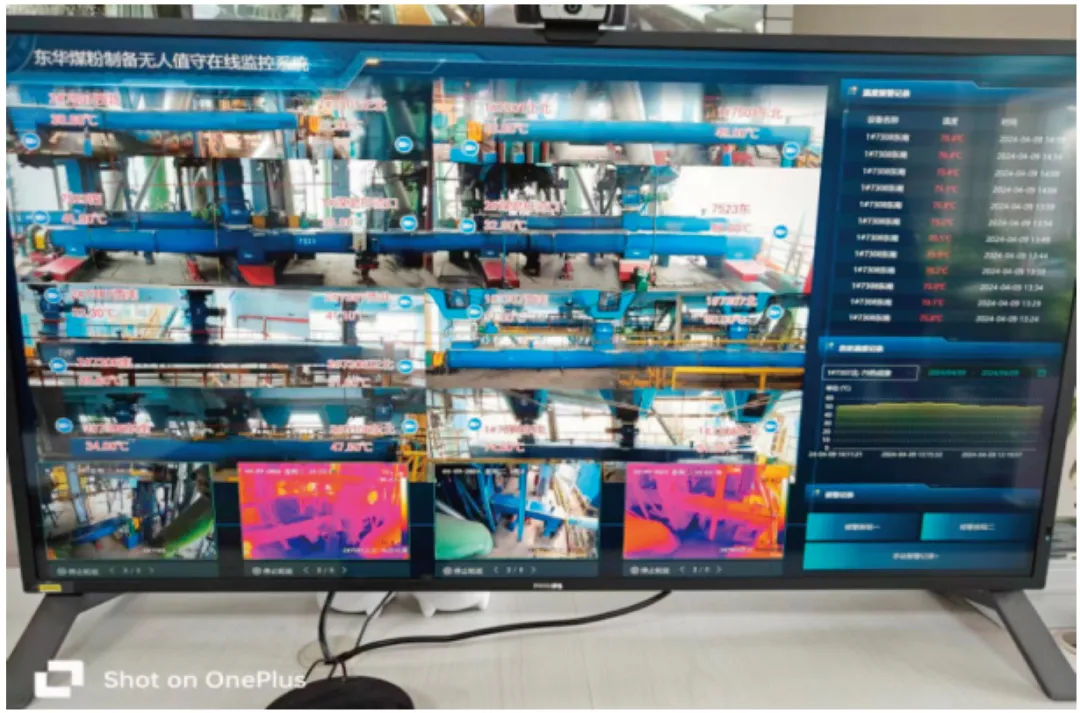

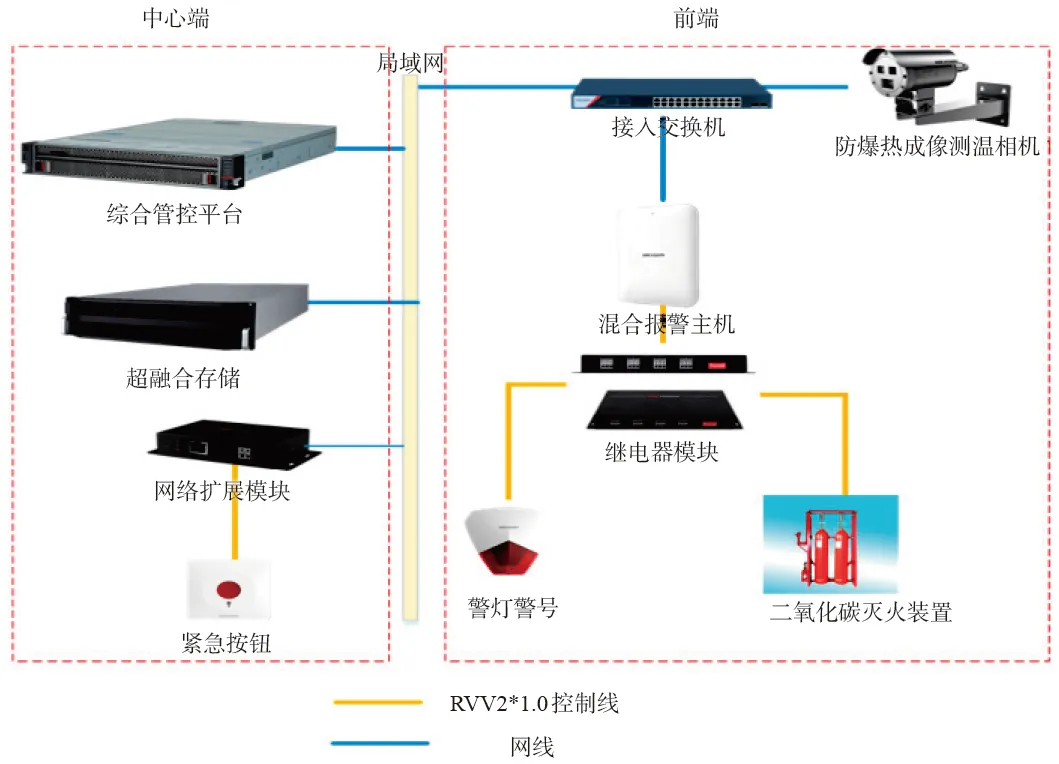

研发热成像技术,通过在煤粉仓、计量装置及其他输煤系统设计并改造热成像装置,实现无死角实时测温,建立热成像系统,实现对煤粉制备系统各个工序的实时测温,及时发现问题及时采取措施,降低煤粉爆燃事故。当出现高温报警信号时,该系统与新型螺旋输送装置实现联动,热成像系统发出的信号可以自动触发输送机灭火装置实现自动喷洒灭火,全过程消除人员的冒险作业,提升风险防控能力。中控场景见图2,热成像测温拓扑图见图3。

图2 中控场景

图3 热成像测温拓扑图

2.3.2 研发新型螺旋输送装置灭火系统

该系统能够实现实时监控、智能预警、一键启动,一旦生产出现问题,能够快速实现新型螺旋输送装置的自动识别高温,自动灭火处置功能,实现煤粉制备生产的本质安全。研发配备的二氧化碳灭火装置见图4。

图4 二氧化碳灭火装置

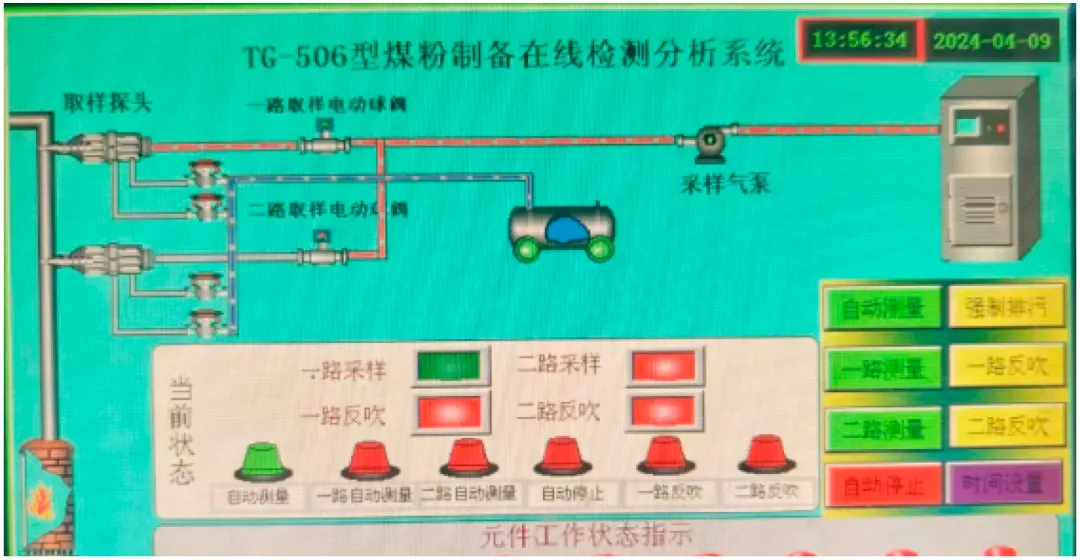

2.3.3 研发设备CO智能化检测系统

为提升煤粉制备区域安全性,实现一氧化碳浓度的实时检测。对一氧化碳检测装置进行优化升级,改变原有间隔交替浓度检测方式,实现一氧化碳浓度的实时在线监控,降低煤粉爆燃事故,从而实现24 h无间断检测目的,提升风险防控的预知预控能力。改造后的一氧化碳检测装置和实时在线监控画面见图5~图6。

图5 一氧化碳检测装置

图6 实时在线监控画面

3 煤粉制备无人值守的应用效果

3.1 大数据的及时抓取

通过对在线监控检测系统的完善,较以往人力巡检,节省了信息获取时间,最大程度地提高了效率。抓取的数据具有可追溯性,利用设备的存储功能,大量的、长时间的视频信息得以存储,以便日后查阅。系统的产量、温度、压力等运行参数形成曲线,并自动录入报表。

3.2 人员生命安全的保障

煤粉制备系统在生产运行期间,人员不在制备现场,即使出现燃爆情况也不会对人员生命安全造成影响,最大程度减少人员伤亡和财产损失,确保职工与企业的本质安全。

3.3 在线监控系统的不断完善

通过完善在线监控系统,对比以往人工巡检,节省了信息获取时间;可视化系统的另一个优势是可追溯性,利用设备的存储功能,大量的、长时间的视频信息得以存储,以便日后查阅。系统的产量、温度、压力等运行参数形成曲线或报表实现自动生成。煤粉制备系统在生产运行期间,实现无人值守,即使出现异常情况也不会对人员生命安全造成影响,实现本质安全。

3.4 经济与社会效益

项目实施后,该岗位实现了无人值守,减少岗位工4名,按照人均工资14.5万元/年,年节约公司投入58万元;设备智能化升级改造已实现创效154.5万元。项目投用后,各隐患点能够实现实时监控,具备预警预控功能,能够提前检测,提前发现事故苗头和异常数据,针对发现的异常问题及时处理,杜绝人身安全事故的发生,在行业内具有较强的推广性。

通过项目的实施,煤粉制备爆燃问题彻底解决,实现无人值守,职工安全得到保障,设备运转效率进一步提高。噪音由110 dB降至85 dB,满足国家二级标准,有利于改善职工职业健康条件。该项目的应用实施,对于企业节能降耗有积极的贡献,能为企业创造更大的效益。在本行业乃至其他行业具有较高的借鉴价值和推广性。

4 结束语

无人值守技术是现代工业生产的必然趋势,尤其在水泥熟料线的煤粉制备过程中,该技术的应用可以提高生产效率、降低成本、保障生产安全,具有重要意义。实际应用案例也证明了该技术的可行性和有效性,为水泥熟料生产的智能化和自动化提供了有力支持。随着技术的不断进步和应用需求的不断提高,无人值守技术将更加智能化、自适应化。未来,该技术有望在更多领域得到应用和推广,为工业生产的可持续发展做出更大贡献,为行业的可持续发展注入新的动力。

新闻资讯

2025-06-20

2025-06-09

2025-06-03

2025-05-28

常见联轴器分类及选型介绍

常见联轴器分类及选型介绍